Table of Contents

Дробильное оборудование для переработки железной руды: полный анализ щековых и конусных дробилок

Введение в технологии дробления железной руды

Железная руда представляет собой один из наиболее сложных материалов для переработки в горнодобывающей промышленности. Ее высокая твердость (5,5-6,5 по шкале Мооса) и абразивные свойства предъявляют особые требования к дробильному оборудованию. В современных технологических линиях используются два основных типа дробилок: щековые и конусные. Каждый тип имеет свои уникальные преимущества и сферу применения.

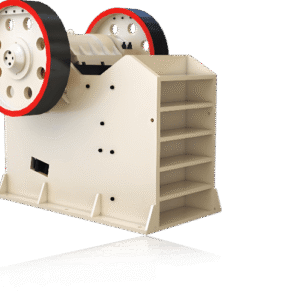

Глава 1. Щековые дробилки - надежное решение для первичного дробления

1.1. Конструктивные особенности

Современные щековые дробилки для железной руды имеют модульную конструкцию, включающую:

Массивную станину из литой стали

Подвижную и неподвижную щеки с усиленными дробящими плитами

Регулировочный механизм разгрузочной щели

Надежную систему смазки подшипников

1.2. Технические характеристики ведущих моделей

Рассмотрим параметры популярных промышленных моделей:

| Модель | Производительность (т/ч) | Макс. размер питания (мм) | Мощность (кВт) | Вес (т) |

|---|---|---|---|---|

| Sandvik CJ815 | 480-1160 | 1300 | 200 | 39 |

| Metso C150 | 500-1200 | 1400 | 250 | 45 |

| Terex JW55 | 350-950 | 1200 | 180 | 32 |

1.3. Преимущества для железорудной промышленности

Высокая степень дробления (до 10:1 у некоторых моделей)

Возможность переработки крупных кусков (до 1500 мм)

Простота обслуживания – замена изнашиваемых элементов занимает 2-4 часа

Энергоэффективность – современные модели потребляют на 15-20% меньше энергии

Глава 2. Конусные дробилки - идеальное решение для вторичного дробления

2.1. Инновационные конструктивные решения

Производители постоянно совершенствуют конструкции конусных дробилок:

Гидравлическая система регулировки (Sandvik CH860)

Автоматическая система защиты от перегрузок (Metso HP300)

Оптимизированные камеры дробления для разных фракций

2.2. Сравнительный анализ технологий

Рассмотрим три основных типа конусных дробилок:

Пружинные – традиционные, надежные, но менее производительные

Гидравлические – современные, с автоматической регулировкой

Инерционные – для получения особо тонких фракций

2.3. Оптимизация процесса дробления

Для достижения максимальной эффективности рекомендуется:

Подбирать эксцентриситет в зависимости от требуемой фракции

Контролировать степень заполнения камеры дробления

Оптимизировать скорость вращения эксцентрика

Глава 3. Критерии выбора оптимального оборудования

3.1. Технологические факторы

При выборе между щековой и конусной дробилкой учитывают:

Требуемую производительность линии

Необходимую степень дробления

Физико-механические свойства руды

Требования к форме конечного продукта

3.2. Экономические аспекты

Полная стоимость владения включает:

Первоначальные инвестиции

Эксплуатационные расходы

Затраты на техническое обслуживание

Потери от простоев

3.3. Примеры успешных решений

Рассмотрим кейсы ведущих горнодобывающих компаний:

ОАО “Лебединский ГОК” – линия из 3 щековых и 2 конусных дробилок

Metalloinvest – комплексное решение Sandvik для всех стадий дробления

Nordgold – мобильные установки для удаленных месторождений

Глава 4. Увеличение срока службы оборудования

4.1. Современные материалы для изнашиваемых частей

Производители предлагают инновационные решения:

Биметаллические дробящие плиты (срок службы до 2 лет)

Керамические вставки для особо абразивных руд

Напыление карбида вольфрама на критические элементы

4.2. Системы мониторинга и диагностики

Цифровые технологии позволяют:

Контролировать вибрацию в реальном времени

Анализировать степень износа

Прогнозировать остаточный ресурс

4.3. Рекомендации по обслуживанию

График технического обслуживания должен включать:

Ежесменный осмотр

Еженедельную проверку систем смазки

Ежемесячную диагностику подшипниковых узлов

Полугодовую замену изнашиваемых элементов